- 22 de February de 2021

- Posted by: Spectrum

- Category: search

Os ensaios não destrutivos estão entre as principais ferramentas de controle da qualidade e inspeção de materiais e são amplamente aplicados em setores como indústria nuclear, petróleo/petroquímico, aeroespacial, siderúrgico, naval, eletromecânico e de papel e celulose. Estes contribuem para a qualidade de bens e serviços, redução de custo, prevenção de acidentes, preservação do meio ambiente, etc; contribuindo para a competitividade das empresas que os utilizam.

Segundo a ABENDI, Associação Brasileira de Ensaios Não Destrutivos e Inspeção, a confiabilidade dos resultados obtidos nestes ensaios está aliada a elementos básicos como:

- Pessoal treinado, qualificado e certificado;

- Equipamentos calibrados;

- Procedimentos de execução de ensaios qualificados com base em normas e critérios de aceitação previamente definidos e estabelecidos;

É no contexto de um mercado competitivo que surge a necessidade de desenvolvimento de novos ensaios não destrutivos que aliem diferentes técnicas e seus benefícios em um sistema único, além do aprimoramento das técnicas convencionais, buscando resultados mais confiáveis e imediatos, principalmente.

A metalografia em campo é considerada uma técnica não destrutiva, podendo ser chamada de metalografia não destrutiva, e permite que as etapas de preparação das superfícies e as análises sejam realizadas diretamente no local, excluindo a necessidade de cortes dos componentes industriais. Esse ensaio é aplicável, principalmente, em componentes com grandes dimensões que não podem ser alterados fisicamente, pois permanecem em serviço durante e após os testes.

Assim como nos métodos metalográficos convencionais em laboratório, a qualidade dos resultados em campo está relacionada à etapa de preparação da superfície, que difere apenas pelos equipamentos portáteis utilizados, e pela análise, que pode ser por réplicas ou com microscópio portátil (MP).

A aplicação do ensaio é corriqueira em equipamentos como reatores, caldeiras e outros componentes industriais que operam em altas temperaturas. Como esses equipamentos são, normalmente, de uso contínuo, a metalografia em campo se mostra eficiente na inspeção de danos causados por fluência e corrosão a altas temperaturas. Outros exemplos de aplicação estão na inspeção de estruturas metálicas, na análise de falhas e como ferramenta na inspeção de materiais a serem soldados e das próprias soldas.

Assim, com vista a obter resultados mais rápidos e aplicações onde a metalografia convencional em laboratório não abrange, a técnica em campo atua como uma ferramenta não destrutiva de inspeção muito eficiente. O uso do microscópio portátil (MP) e de um computador com conexão a internet em campo facilita a transmissão de imagens e resultados, uma vez que as imagens podem ser enviadas diretamente a um laboratório que centraliza as análises. Dessa forma, a conclusão do laudo com os resultados é mais rápida e minimiza-se o risco de produzir réplicas pouco representativas ou com defeitos, além do investimento em longo prazo ser menor.

Microscopia em campo com microscópio portátil (MP)

A figura 1 apresenta duas etapas da inspeção com MP: em (a) a etapa de lixamento da superfície e em (b) a visualização da região preparada com o microscópio.

A análise com os diferentes aumentos é fundamental para que se obtenha o máximo de informações das características metalográficas do material e para que se decida pela aplicação ou não das réplicas no local. A boa preparação e a qualidade do ataque estão aliadas à experiência do inspetor, pois a remoção dos riscos e o tempo adequado de ataque são etapas onde o trabalho é minucioso e a experiência profissional anterior, mesmo que em laboratório, garante a qualidade aos resultados. Apesar de os equipamentos serem compactos e, muitas vezes, a posição de trabalho difícil, a capacidade de avaliação de um inspetor com experiência em laboratório é determinante.

A figura 1(a) ilustra a preparação da superfície a ser analisada com o microscópio em campo (MP). Na figura 1(b) pratica-se a observação da região preparada do aço estrutural (atacada com Nital 2%) com aumento de 50x. O microscópio portátil como parte do conjunto de equipamentos para ensaio oferece esse benefício, pois permite que o inspetor avalie, frequentemente o material, antes, durante e após a preparação, mesmo quando a réplica é necessária. Dessa forma, obtêm-se o máximo de informações possíveis sobre a amostra e minimiza-se o gasto com réplicas em superfícies possíveis de serem analisadas apenas com o MP.

Comparação dos resultados com microscópio óptico de bancada (MO) e portátil (MP)

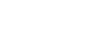

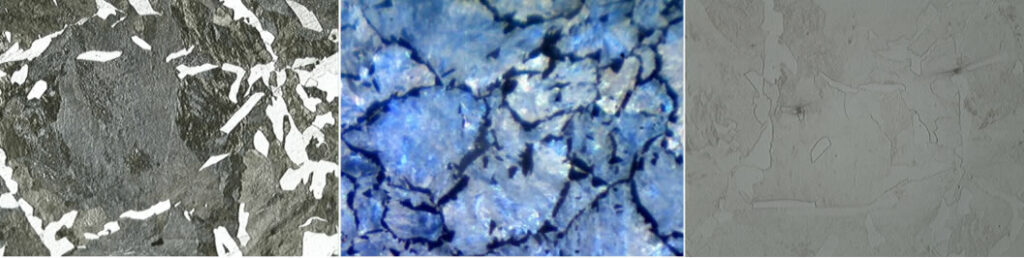

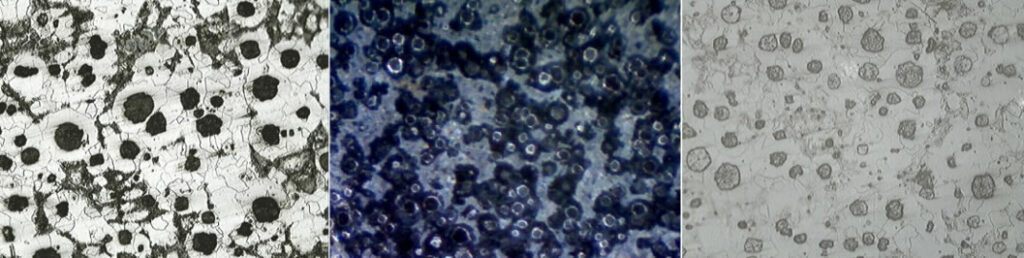

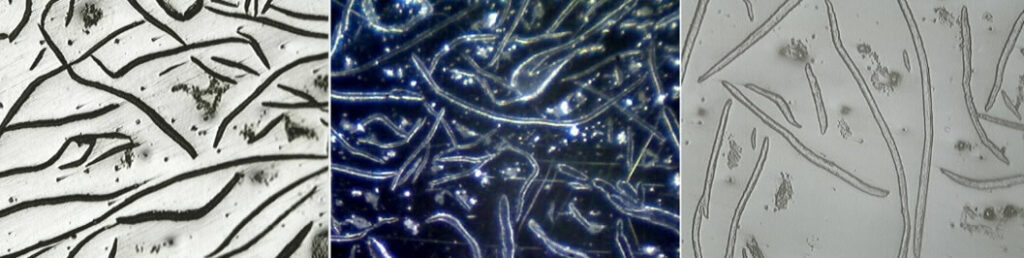

As figuras 2(a, b, c, d, e) apresentam as microestruturas dos materiais descritos na tabela I a partir da análise com microscópio óptico de bancada(MO), microscópio portátil digital(MP) e das réplicas com microscópio óptico (MO), respectivamente. As amostras foram preparadas e analisadas em laboratório com as três técnicas.

Tabela I – Descrição dos materiais e dos ataques nas amostras selecionadas

| Figura | Amostra | Ataque |

| (a) | Aço 1045 – Estrutura bruta de fusão | Nital 2% |

| (b) | Aço ferrítico – Menos que 1% de perlita | Nital 2% |

| (c) | Ferro fundido nodular | Nital 2% |

| (d) | Latão | Ácido acético |

| (e) | Ferro fundido cinzento | Sem ataque |

Conclusão

A metalografia em campo é uma técnica não destrutiva já que não impossibilita o uso futuro dos equipamentos e o uso do microscópio portátil digital traz uma série de benefícios ao ensaio quando se trata da inspeção de equipamentos industriais, principalmente. Em relação à técnica com réplicas, o uso de microscópio portátil digital reduz consideravelmente os custos dos ensaios e acelera o laudo final, já que os resultados podem ser enviados imediatamente após os ensaios a um laboratório conveniado via internet. Além disso, minimizam-se os eventuais erros causados pelo mascaramento de resultados por réplicas mal elaboradas.